白云石粉为代表的白云石质耐火材料为1879年托马斯转炉发明以来传统的耐火材料,如前面所述,它属于作为耐火砖的新的耐火材料材质,为即古老又年轻的耐火材料。 为人人皆知的平炉、电炉的炉底料、修补料频繁使用的耐火材料。

作为耐火砖的白云石质耐火材料,当时在几乎不使用的理由除了没有托马斯转炉之外,还存在着日本本土高温多湿的气候的地方较多,也就是说,是由于生白云石(CaCO3、MgCO3)的烧成所产生游离石灰(free CaO)引起水化崩坏现象的原因所产生的。但是,与相比即使是低温、低湿度的国外,水化的问题也比较大。托马斯通过煤焦油遮挡外面空气,成功的赋予了生白云石砖的耐水化性,但是并没有完全的解决水化问题。事实上,二战前的大部分白云石耐火材料的研究已经趋向于提高耐水和性,即所谓稳定性,这也和白云石耐火材料的分类有关。

一般的白云石耐火材料分为:

(1) 完全稳定性白云石;

(2) 半(准)稳定白云石。

(1)为添加SiO2等其他成分,去除游离的CaO的物质;(2)为减少游离的CaO或者以其他的方法(添加焦油等)改善耐水和性,也称做稳定白云石。

稳定性的研究是从1910年前后开始的,欧洲开展了许多的研究,研究作为稳定性成分的Fe2O3、Al2O3、Cr2O3、SiO2、ZrO2等,结果SiO2以其耐火材料的特性受到了重视,因此,最初所见到的工业性成功实例是1935年在英国通过添加Sudanite rock所制造的稳定性白云石砖,另外,也提出了其他多成分类的矿物组成的计算方法。可是在二次世界大战中,由于耐火材料资源上的原因,除去英国在电炉上广泛采用的实际效果之外,即使是欧美也没有正式应用。

日本从二战前研究白云石的稳定性,二战后也进行了持续的研究。一部分应用在熔制磷肥制造炉的内衬上,在量和质上不是很充分,在钢铁行业上的适用性还不是很透明。在开始向八幡公司引进LD炼钢炉的1953年前后,九州耐火材料公司独立开发的稳定性白云石砖被选择为转炉用耐火材料候补材质的—种,着重在前面所论述的试验转炉上进行试用,1957年在实际炉子上正式使用。其后,这种稳定性白云石砖作为日本独特的LD转炉用耐火材料与后面章节所论述的焦油白云石砖一起对引进之后LD转炉炼钢的发展做出了很大的贡献。

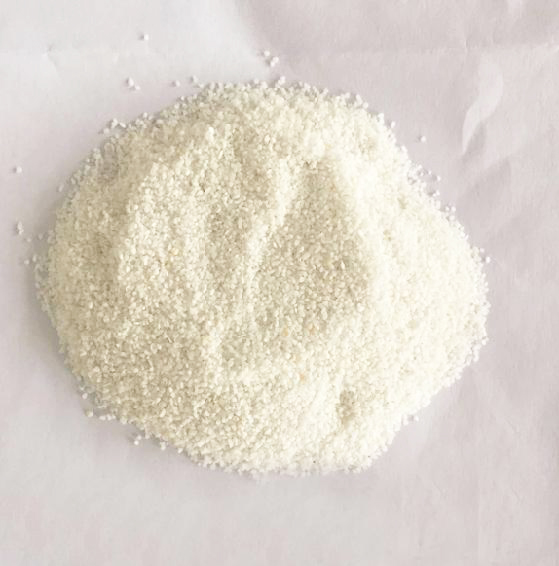

这种稳定性白云石的化学成分为MgO-CaO-SiO2系,矿物组成为MgO-3CaO-SiO2系,由于含有游离CaO,与其文字意义一样耐亲和性高,贮存期间和砌炉后等待时间中没有较大的限制,由于日本气候的关系受到欢迎。由于含有硅酸二钙,伴随其相变的发生有必要防止粉末化。除去添加作为抑制剂的微量P2O3、B2O5等之外,没有特殊的成分系。其制造工艺如图1所示,为制造稳定的矿砂,由于之前要把白云石和稳定性物质(蛇纹石等含有SiO2的矿物)在冋转窑中在高温下反应处理,这种耐火砖也叫重烧白云石砖。

各公司尝试了作为半稳定性耐火砖的焦油白云石砖在LD转炉上的应用与开发。例如,八幡公司洞両厂在试验转炉上的开发以新方式的焦油白云石砖制造方法为前提,使以往托马斯转炉用的欧洲方式在高温多湿的日本所存在的问题提前得到了解决,以下是其发展经过。

对于半稳定性焦油型的白云石砖的对策内容是:

(1) 白云石砂(半稳定性,含有游离CaO),在烧结中的使用。

(2) 微细粉部分使用镁砂。

(3)添加焦油混练成型之后、进行烘干处理。